Non c'è fabbrica intelligente senza la creatività e la capacità artigiana dell'uomo. Perchè robotica e automazione dipendono dall'essere umano. Non viceversa. Al Festival dell'Innovazione e della Scienza 2016 di Settimo Torinese, quest'anno incentrato proprio sulla robotica, protagonista inaspettato e figura centrale è stato l'uomo. Che i robot li ha inventati, li fa funzionare e soprattutto li migliora costantemente. Il rapporto fra uomo e robot, l'industry 4.0, l'automazione della fabbrica, dei processi produttivi e le implicazioni che questa quarta rivoluzione industriale ha sulle persone, sono stati i temi al centro di un panel di discussione che ha visto confrontarsi Gianni Mancini, Head of Processes and Equipments Pirelli, insieme ai manager di Comau, L'Oréal e Siemens. Tutte aziende, come Pirelli, fortemente radicate nel territorio di Settimo Torinese.

“In questi anni, nel Polo Industriale di Settimo Torinese così come in tutto il mondo abbiamo investito sul capitale umano - ha affermato Mancini nel suo intervento - e con l'introduzione di macchinari sempre più sofisticati e complessi, è stato necessario formare i dipendenti, integrando le loro conoscenze con nuove competenze utili a proseguire nel cammino di innovazione intrapreso dall'azienda”.

Un processo di innovazione reso in primo luogo possibile dalle persone che lavorano “in prima linea” negli stabilimenti e che sono in grado di fornire preziosi suggerimenti su come rendere più efficienti e produttivi i processi. Gli operai che lavorano al Polo di Settimo Torinese, ad esempio, supportano attivamente gli ingegneri preposti a risolvere le problematiche legate a un processo e a trasferire ‘know how' negli altri siti produttivi Pirelli in tutto il mondo.

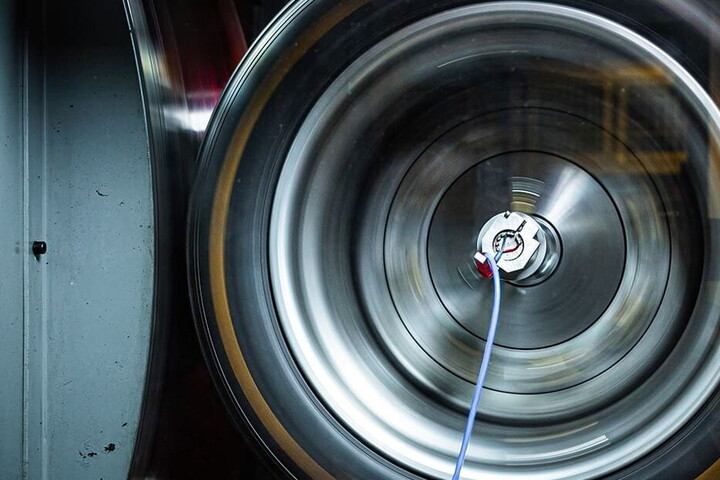

Determinante, in secondo luogo, è la preziosa collaborazione tra l'azienda e i fornitori di tecnologie e macchinari. Nel caso di Pirelli, numerose sono state le aziende che hanno dato il proprio contributo in termini di innovazione e automazione, tra cui anche Comau e Siemens. Un esempio di successo della collaborazione tra azienda e fornitori è stata la realizzazione, nella fabbrica di Settimo Torinese, del “Next Mirs”, un'innovativa tecnologia proprietaria di Pirelli in grado di raggiungere una flessibilità produttiva applicabile anche ai più piccoli lotti di pneumatici e che soddisfa l'obiettivo di applicare un modello industriale che non solo assicuri una qualità “high performance”, ma che sia efficace, veloce e flessibile, e che sia in grado di adattarsi rapidamente ai numerosi prodotti da sviluppare e da produrre.

“Portare innovazione in fabbrica - ha proseguito Mancini - significa introdurre macchinari che aiutino a velocizzare i sistemi di produzione e a ottimizzare le risorse economiche, ma anche e soprattutto garantire qualità e flessibilità. La tendenza del mercato è quella di realizzare un prodotto sempre più bello, sempre più sicuro, ma sempre più personalizzato. Per questo motivo è essenziale poter lavorare a fianco di partner che sia in grado di adattare le proprie tecnologie alle diverse tipologie di prodotti”.

Dalla mass production alla customize production, quest'ultimo perno centrale della strategia di Pirelli basata proprio sul “Perfect Fit”: ad ogni modello di veicolo corrisponde uno specifico pneumatico in grado di garantire massime prestazioni e sicurezza in tutte le condizioni.

Una sicurezza garantita dagli innovativi processi produttivi adottati da Pirelli, come il CVA, Controllo Visivo Automatico, brevettato dalla società che consente di eliminare qualsiasi margine di errore nell'individuazione di difetti presenti sul pneumatico. Il prototipo CVA, vincitore del Premio Masi 2015 per l'innovazione industriale, è un sistema che, per mezzo di sistemi ottici innovativi, è in grado di controllare “visivamente” il pneumatico finito e “analizzarlo” tramite algoritmi sviluppati dal team della Ricerca & Sviluppo dei laboratori di Bicocca per individuare qualsiasi difetto o imperfezione. I risultati vengono poi analizzati dagli operatori che procedono successivamente alla classificazione degli eventuali difetti riscontrati. “L'innovazione di questo prototipo - ha spiegato Mancini - non si limita a far eseguire a una macchina un lavoro che ora viene fatto dall'uomo, con le difficoltà che tale operazione comporta, ma consente di raccogliere dati preziosi che consentano di bloccare i difetti all'origine e prevedere le eventuali imperfezioni”.

È l'”internet of things”, l'internet delle cose. Buona parte dell'industry 4.0 consiste proprio in questo: mettere in comunicazione le macchine, i robot e gli esseri umani per condividere dati che consentano non solo di risolvere errori ma soprattutto di prevederli e, quindi, di evitarli. Un obiettivo ben delineato nelle strategie di Pirelli che, proprio grazie all'introduzione e all'implementazione di processi innovativi, sta diventando un'azienda sempre più digital. Per questo motivo è stata creata una Direzione Digital ad hoc che lavorerà per lo sviluppo della sensoristica e per rispondere alle nuove esigenze dell'industria, comprese quelle della new mobility, ma anche per presidiare processi industriali, commerciali e gestionali totalmente digitalizzati, più efficienti e basati su modelli predittivi resi possibile grazie all'uso dei big data analytics, analizzati da un team di persone altamente specializzate.

Nulla di tutto questo sarebbe possibile, infatti, senza il lavoro di operai, tecnici e ingegneri che, con le loro competenze, contribuiscono tutti i giorni allo sviluppo dell'Industry 4.0 che consente di aumentare la competitività di Pirelli a livello internazionale. Con benefici per tutti, in termini di aumento delle competenze dei lavoratori e di qualità, innovazione e sicurezza dei prodotti.